1. REÇEL ÜRETİMİ İÇİN HAM MADDEYİ

HAZIRLAMA

1.1. Reçelin Tanımı

Reçel genel olarak meyvelerin bütün, yarım veya küçük parçalar hâlinde doğranması,

rendelenmesi ve şeker ilave edilerek kaynatılması sonucu elde edilen lapamsı kıvamda ve

sürülme kabiliyetindeki kıvamlı üründür.

Türk Gıda Kodeksi Yönetmeliği'ne göre ise reçel; şekerler ile bir veya birkaç çeşit

meyvenin uygun jel kıvamına getirilmiş karışımı olarak tanımlanmaktadır.

Türk Standartları tanımına göre ise reçel; reçel yapmaya elverişli olgunlukta, sağlam,

yıkanmış, sapları ve varsa çanak yapraklan ayıklanmış, gerektiğinde çekirdekleri çıkarılmış

bütün, yarım veya daha küçük parçalar hâlindeki taze veya çeşitli metodlarla muhafaza

edilmiş meyve ve sebzelerin yardımcı maddelerle (sakaroz ve katkı maddeleri) ısıl işlem

uygulanarak yeterli kıvama getirilmiş hâlidir.

1.2. Reçel Çeşitleri

1.2.1. Geleneksel Reçel

Türk Gıda Kodeksi Yönetmeliği'ne göre geleneksel reçel; şekerler ve meyvelerin

belirli kıvama getirilmiş karışımıdır.

ÖĞRENME FAALİYETİ–1

AMAÇ

ARAŞTIRMA

Page 10

4

1.2.2. Ekstra Geleneksel Reçel

Türk Gıda Kodeksi Yönetmeliği' ne göre ekstra geleneksel reçel; şekerler ve

meyvelerin belirli kıvama getirilmiş karışımıdır. Geleneksel reçelden farkı içeriğindeki

meyve yoğunluğunun daha fazla olmasıdır.

1.2.3. Diyabetlik Ürünler

Normal şartlarda hazırlanan reçel vb. ürünlerde şeker oranı oldukça fazladır. Bu

nedenle şeker tüketimi sakıncalı olan hastalar için diyabetlik ürünler üretilmektedir. Piyasada

bulunan diyabetlik ürün çeşitleri şunlardır:

Ø

Sorbitole dayalı reçel ve marmelat: Şeker oranı düşük olan sorbitol çoğu

meyvede doğal hâlde az miktarda bulunan bir şeker alkoldür. Yaklaşık olarak

sakkarozun yarısına yakın tatlılıkta olduğundan diyabetlik reçellerin yapımında

kullanılmaktadır.

Ø

Düşük oranda şeker içeren normal ürünler: Bu ürünler diğer reçel vb.

ürünlere benzemelerine rağmen yaklaşık %20–25 ve daha düşük oranda şeker

içerdiklerinden diyabetlik ürünler olarak piyasada satılmaktadır.

1.3. Reçel Üretiminde Kullanılan Ham Maddeler

1.3.1. Meyveler

Reçel üretiminde kullanılan meyveleri şu şekilde gruplayabiliriz:

Ø

Yumuşak çekirdekli meyveler: elma, ayva, armut vb.

Ø

Sert çekirdekli meyveler: şeftali, kayısı, erik vb.

Ø

Vişne ve kiraz çeşitleri.

Ø

Üzümsü meyveler: taze yemiş, çilek, böğürtlen, ahududu vb.

Ø

Kuru meyveler: kuru kayısı, mürdüm eriği vb.

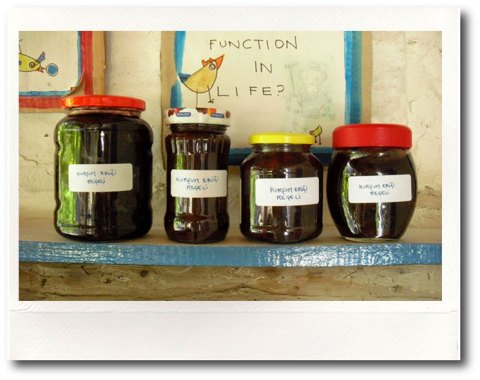

Resim 1.1: Reçel üretiminde kullanılan bazı meyveler

Page 11

5

1.3.2. Sebzeler

Son yıllarda yöresel kullanımların da etkisi ile sebze ve çeşitlerinden reçel yapımı

yaygınlaşmıştır. Genel olarak bilinen sebze reçelleri patlıcan, limon, havuç, domates vb. dir.

1.3.3. Çiçek-Kabuk vb.

Bilinen ve sevilerek tüketilen en yaygın çiçek reçellerine gül reçelini örnek verebiliriz.

Kabuktan yapılan reçel çeşitleri ise turunç, karpuz, portakal kabuğu, bergamot, yeşil limon

vb. dir.

Resim 1.2: Gül reçelinin ham maddesi

1.4. Ham Maddelerin Hazırlanması

Reçel ve benzeri ürünlerin ham maddesi meyve ve şekerdir. Reçel üretiminde

genellikle taze sebze ve meyveler kullanılmasına karşın bazen farklı uygulamalar

yapılabilmektedir. Örneğin üretimin sezon dışında devamlılığını sağlamak için taze sebze ve

meyveler çeşitli yöntemlerle (dondurarak, ısı uygulayarak, koruyucu maddelerle) işlenip

daha sonra da kullanılabilmektedir.

Reçel üretiminde kullanılacak meyve ve sebzelerin amaca uygun nitelikte, taze,

sağlıklı, kaliteli ve güvenilir olması işlenecek ürünün kalitesi açısından son derece önemlidir.

Üretimde kullanılacak sebze ve meyvelerin kullanım amacına uygun dönemde hasat

edilmesi önemli bir detaydır.

Sezon dışında üretimi yapılacak meyveler ise bol olduğu dönemde bazı ön işlemlerden

geçirildikten sonra çeşitli yöntemler ile muhafaza edilerek saklanır ve gerektiğinde

kullanılırlar. Kullanılan muhafaza yöntemleri şunlardır:

Ø

Dondurarak muhafaza: Pahâlı bir yöntem olmasına rağmen bu yöntemle elde

edilen reçeller taze meyveden elde edilen reçeller kadar üstün özellik taşır.

Meyvelerin dondurulması ve daha sonra işlenmesi uygun ilke ve yöntemlere

göre yapılmalıdır.

Ø

Isı uygulayarak muhafaza: Meyvelerin kendine özgü ön işlemlerden

geçirildikten sonra konserve edilerek saklanması tekniğidir.

Ø

Koruyucu maddelerle muhafaza: Oldukça yaygın olan bu yöntemde

muhafaza edilecek meyve kendine özgü ön işlemlerden geçirildikten sonra

koruyucu maddelerin (benzoik asit, sorbik asit, kükürt dioksit vb.) ilavesi ile

Page 12

6

saklanırlar. Koruyucu maddelerin çeşitleri ve kullanım miktarları, Gıda

Kodeksi’ne uygun yapılmalıdır.

Hasat edilen ham madde bekletilmeden ve özellikleri değişmeden işlenmelidir. Taze

meyve ile yapılacak reçellerde önce meyveler özelliğine uygun olarak ön işlemlerden

geçirilir ve daha sonra işlenerek reçel elde edilir.

Reçel üretiminde kullanılacak meyve, sebze, çiçek-kabuk vb. öncelikle yıkamadan

geçirilerek işlenmeye hazırlanmalıdır. Daha sonra ön işlemler konusunda detaylı olarak

anlatılacak olan ayıklama ve sap ayırma, çekirdek çıkarma ve doğrama aşamalarından

geçirilerek pişirmeye hazır hâle getirilirler.

1.5. Yardımcı Maddelerin Hazırlanması

1.5.1. Pektin

Pektik maddeler grubundan kolloidal özellikte bir

karbonhidrat bileşiği olan pektin, yüksek bitkilerin hücreleri

arasında ya da hücre duvarlarında bulunan bir maddedir.

Genellikle bitki dokularının çoğunda ve tüm olgunlaşmamış

meyvelerde suda çözünmeyen protopektin şeklinde bulunur.

Meyvenin olgunlaşması ile beraber protopektin suda çözünür

hâle dönüşür. Jel oluşturma özelliğinden dolayı pektin reçel

marmelat teknolojisinde önemlidir.

Resim 1.3: Toz pektin

Bazı meyvelerin yapısında doğal olarak pektin ve asit bulunmaktadır. Bu meyveler

şeker ile pişirildiğinde jel oluşumu sağlanır. Yapısında yeterli miktarda pektin bulunmayan

meyvelerden jel oluşumu sağlanmak istendiğinde ayrıca pektin ilavesi gereklidir.

Pektin jeli oluşturmada aşağıda belirtilen hususlar önemlidir:

Ø

Kullanılan pektinin miktarı ve niteliği: İyi bir jel oluşturmada ortamda % 1

oranında pektin bulunmalı, bulunan pektinin esterleşme derecesi yüksek

olmalıdır. Pektin moleküllerinin uzun zincirlerden oluşması iyi bir jel oluşumu

için gereklidir. Bunun yanı sıra suda çözünebilmelidir.

Ø

Ortamın pH derecesi: Pektin jeli oluşturmada ortamın pH derecesinin iyi bir

jel oluşumu için 2.8–3.2 arasında olması sağlanmalıdır. Bu nedenle üretimde pH

derecesi kontrol altına alınmalı, gerektiğinde asit ilavesi yapılmalıdır. Eğer pH=

2.8' in altına düşerse pektin jeli sulanarak sineresis denilen cıvıklaşma durumu

görülür.

Ø

Şeker konsantrasyonu (ortamın kuru madde konsantrasyonu) : İyi bir jel

oluşumunun sağlanmasında ortamdaki kuru madde miktarının yani şekerin %

65 civarında tutulması gereklidir.

Page 13

7

Genellikle gıda endüstrisinde pektin üretiminde ham madde olarak turunçgil kabukları

(portakal, limon, greyfurt vb.) ile az miktarda elma posaları, ayva kullanılmaktadır. İşlenen

ham maddelerden sıvı ya da toz pektin elde edilmektedir.

Gıda endüstrisinde kullanılan sıvı ya da toz pektinin özelliklerinin iyi bilinmesi, doğru

ve etkili kullanılması önemlidir. Bu amaçla kullanılan pektinin jel derecesi iyi bilinmeli,

istenilen standartta bir üretim için pektinin jel derecesi saptanarak buna uygun şeker miktarı

kullanılmalıdır.

Pektinin jelleşme süresi de bilinmesi gereken bir başka husustur. Pektinler genel olarak

hızlı ve yavaş jelleşme durumuna göre iki grupta incelenir. Hızlı jelleşen pektinler yüksek

sıcaklıkta dolum yapılan reçellerde tercih edilmektedir. Bu şekilde taneler tüm ürüne

dağılarak jel oluşturmaktadır. Yavaş jelleşen pektin ise pişirilen ürünün belli bir dereceye

kadar soğutulup ambalajlandığı durumlarda tercih edilmektedir. Büyük ambalajlara

doldurulan ürünlerde önce belli bir dereceye kadar soğutma sonra dolum yapıldığından yavaş

jelleşen pektin kullanılmaktadır.

Unutulmamalıdır ki pektin, reçel ya da marmelat teknolojisinde az ya da çok mutlaka

kullanılmalıdır. Kullanılacak pektin miktarı saptanırken meyvenin özellikleri, pişirme

yöntemi, şeker miktarı vb. hususlar dikkate alınmalı ön denemelerle sağlıklı reçete tespit

edilmelidir.

1.5.2. Asit

Jel oluşumu için gerekli olan bir diğer madde asittir. Meyvelerin yapılarında değişik

miktarlarda asit bulunmasına rağmen reçel vb. üretiminde meyveden gelen asit miktarı

yeterli gelmemektedir. Bu nedenle reçel vb. ürünlerde iyi bir jel oluşumu için ortamın pH

derecesinin belirli sınırlarda tutulmasını sağlamak için asit ilavesi gerekli olmaktadır.

Reçel ve benzeri ürünlerde asit sadece pH ayarlaması için kullanılmaz. Dengeli ve

hoşa giden bir lezzet oluşumu için de asit kullanımı gereklidir. Çoğu

zaman meyveden gelen doğal asit yeterli olmadığından sonradan

ilave edilen asit lezzet oluşumuna olumlu katkı sağlar.

Reçel vb. ürünlerde genellikle sitrik, tartarik, malik ve laktik

asit çeşitleri kullanılmaktadır. İstenilen pH derecesine ulaşmada

kullanılan asit çeşidi ve miktarı farklılık gösterebilir.

Resim 1.4: Sitrik asit

Asit tüzük ve kanunların izin verdiği oranlarda kullanılabilir. Bazen limon suyu gibi

doğal asitler de kullanılabilmektedir. Genellikle reçel üretiminde sitrik asit tercih

edilmektedir. Üretimde asit, ürüne genellikle çözelti olarak ilave edilmektedir. Çözelti olarak

katılacağı zaman bire bir olarak su ile asit karıştırılarak eritilir. Pişirme esnasında asit ve

pektinin birbirinden olumsuz etkilenmemesi için asidin ürüne olabildiğince geç eklenmesi

sağlanmalıdır.

Page 14

8

1.5.3. Glikoz Şurubu

Üründe şekerlenmeyi önlemek ve tat dengesini iyileştirmek

amacıyla ilave edilebilir. Piyasada hazır şurup olarak bulunan

glikoz şurubu reçel üretiminde direkt olarak ya da şekerle

birlikte çözelti olarak katılabilir.

Nişasta şurubu olarak da bilinen glikoz şurubu iyi rafine

edilmiş patates veya mısır nişastasının asitle, enzimle ya da her

ikisiyle hidrolize edilmesi ile elde edilir. Bu ürünler viskoz, tatlı,

renksiz ve kristalize olmayan sıvılardır.

Resim 1.5: Glikoz şurubu

Glikoz şurubu yaklaşık olarak % 80 kuru madde ve % 20 su içerir. Reçel vb.

üretiminde toplam kuru madde miktarının % 5–15 oranı kadar glikoz şurubu kullanılırsa

şekerlenme riski ortadan kalkmaktadır.

1.5.4. Şeker

Reçel, marmelat, jöle vb. üretiminde tat dengesini

oluşturmak ve kuru madde içeriğini yükseltmek amacıyla

kullanılır. Reçel vb. ürünlerde kullanılacak şeker miktarı meyvenin

cinsine, olgunluğuna ve tatlılık derecesine göre değişebilir. Reçete

hazırlamada bu hususlar dikkate alınmalıdır.

Şeker kullanımının reçel vb. ürünlerde sağlayacağı faydalar

şunlardır:

Resim1.6: Çay şekeri

Ø

Kuru madde miktarını arttırır.

Ø

Ürünün rengi ve aromasını geliştirir.

Ø

Ürünün mikrobiyolojik yolla bozulmasına karşı direnç kazandırır (ürünler % 68

dolayında kuru madde içerdiğinden kolay kolay bozulmaz).

Reçel üretiminde en fazla kullanılan şeker sakkaroz yani çay şekeridir. Üretimde

sadece sakkaroz kullanıldığında ısı ve asidin etkisiyle glikoz ve früktoza parçalanarak

inversiyona uğrar ve kristalizasyon (şekerlenme) oluşabilir. Bu nedenle üretimde kullanılan

şekerin sakkaroz ve invert şekerden oluşması hatta bir miktar glikoz şurubu kullanılması

şekerlenmenin önlenmesi ve tat dengesinin oluşması için gereklidir.

Bilindiği gibi invert şeker, sakkarozun parçalanarak (inversiyon) eşit miktarda

oluşturduğu glikoz ve früktoz karışımıdır. Toplam % 68 kuru madde içeren reçel veya

marmelatta invert şeker, mevcut şekerin % 30-35’i kadar olduğunda üründe şekerlenme

görülmez. Görüldüğü gibi toplam kuru madde miktarının büyük bir çoğunluğu invert şeker

olarak istenmektedir. Bu şekilde kristalizasyon önlenebilmektedir.

Sonuç olarak reçel üretiminde toplam kuru madde miktarını sağlamada kristalize

şeker, invert şeker ve glikoz şurubu kullanılabilmektedir. Kullanılacak miktarlar reçetede

tam ve doğru olarak tespit edilmelidir.

Page 15

9

1.5.5. Diğer Maddeler

Genel olarak reçel üretiminde meyve, şeker, asit, pektin ve su kullanılmasına karşın

bazen renk maddeleri, jelleştiriciler, asit, aroma ve lezzet katan maddeler de

kullanılabilmektedir.

Reçellerde kullanılan katkı maddeleri izne bağlıdır ve etikette mutlaka belirtilmelidir.

Bu maddeler jelleşmeyi sağlayarak lezzet, görünüş ve aromayı dolayısıyla da reçel kalitesini

yükseltir. Reçellerde askorbik asit (C vitamini) kullanımı ise özellikle kayısı ve şeftali gibi

ürünlerde rengi koruyarak esmerleşmeyi önler.

1.6. Ön İşlemler

1.6.1. Yıkama

Reçel üretiminde kullanılacak sebze, meyve, çiçek, kabuk vb malzemelere

uygulanacak ilk işlem yıkamadır. Yıkama ile ham madde üzerindeki toz, toprak, yabancı

maddeler ve zirai ilaç kalıntıları arındırılmaktadır.. Yıkamanın ham maddenin özelliklerine

uygun olarak gerçekleştirilmesi ve zedelenmeden sonuçlandırılması sağlanmalıdır.

Tüm yıkama sistemlerinde ön yıkama, yıkama ve durulama aşamaları

gerçekleştirilmelidir. Yıkamada kullanılan su, soğuk ve temiz olmalıdır. Yıkamada

kullanılan suyun fiziksel-mikrobiyolojik yönlerden temiz olması ve tehlike oluşturmaması

önemlidir. Genellikle meyveler ham madde alım platformundan fabrika içine su kanalları ile

taşınmaktadır. Böylece hem ön yıkama gerçekleştirilmekte hem de meyveler sağlıklı bir

şekilde yıkama kanallarına taşınmaktadır.

Ham maddelerin yıkanmasında farklı özelliklerde çalışan yıkama makineleri

kullanılmaktadır. Yıkama makineleri çalkalama ve püskürtme esasına dayanmaktadır.

Yıkama makinelerinin tespitinde fabrika kapasitesi ile ham madde özellikleri etkili

olmaktadır.

Ham maddelerin yıkanmasında kullanılan en kolay yöntem suya daldırarak yıkamadır.

Etkili bir yıkama olmadığından genellikle ön yıkama olarak yapılıp arkasından etkili bir

yıkama ile desteklenmelidir.

Yıkamada kullanılan en gelişmiş yöntem ham maddenin su içinde farklı sistemlerde

hareket ettirilerek (basınç, çalkalama vb.) bantlı sistemlerde ilerletilmesi şeklindedir.

Taşıyıcı su dolu bantlarda ilerleyen ham madde sudaki basıncın etkisi ile etkili bir şekilde

yıkanabilmektedir.

Yıkamada kullanılan bir başka yöntem ise ham madde üzerine basınçlı su

püskürtülmesidir. Bu yöntem hassas meyveler için uygun değildir. Hassas meyveler için özel

amaçlı yıkama bantları kullanılmaktadır. Bu sistemde elekli yıkama bantlarında ilerleyen

ham madde hafif duş ile yıkanabilir.

Page 16

10

Yıkamada silindir yıkama düzenekleri de kullanılabilmektedir. Ham madde dönen

silindir içinde ilerlerken üst taraftan akıtılan yıkama suyu ile temizlenir.

1.6.2. Ayıklama, Sap Alma ve Sınıflandırma

Temiz ham maddede kusurlar daha net görülmektedir.

Ayıklama safhasında ham maddenin özelliğine göre dal, yaprak,

sap kısımları ile bozuk, çürük, zedelenmiş ve küflenmiş kısımlar

ayıklanır ya da tamamen atılır. Ürün kalitesi ve sağlık açısından

bu işlemin dikkatli olarak yapılması gereklidir.

Ayıklama işlemi elle yapılabildiği gibi mekanik olarak da

gerçekleştirilebilir. Özel makinelerde mekanik olarak ayıklama

elle ayıklamaya göre daha kolay, hızlı ve az işçilik isteyen bir

uygulamadır.

Resim 1.7: Ayıklama bantları

Ayıklanan ham madde belirli ölçütlere göre (renk, olgunluk derecesi, şekil, boyut vb.)

sınıflandırılmalıdır. Sınıflandırma mamül kalitesi açısından önemlidir. Sınıflandırmada

işletme ve üretim özelliklerine göre farklı birçok sistem kullanılabilmektedir. Piyasada

gelişmiş çok sayıda sınıflandırma makineleri mevcuttur.

Genel olarak sınıflandırmada bantlı sınıflandırma makinesi, silindir üzerinde yan yana

eleklerden oluşan sınıflandırma makineleri gibi düzenler tercih edilmektedir. Sınıflandırma

makinelerindeki delikler ile şekil ve boyutlar kullanılacak ham maddenin özelliklerine göre

değişebilmektedir.

Elle sınıflandırmada ham madde bantlar üzerinde ilerlerken genellikle iki tarafında

bulunan işçiler tarafından renk, olgunluk, şekil ve sertlik yönünden gruplandırılır.

Bir silindir üzerinde yan yana eleklerden oluşan sınıflandırma makinelerinde ham

madde silindirin dönen hareketiyle eleklerdeki değişik çaptaki deliklerden geçer ve

boyutlarına göre sınıflandırılır.

Bantlı sınıflandırma makineleri ise hassas ham maddelerin sınıflandırılmasında ideal

bir uygulamadır. Yan yana birçok banttan oluşan bu sistemde meyve hareketsiz olarak ilerler

ve boyutuna uygun aralığa geldiğinde alttaki hazneye düşerek sınıflandırılır.

1.6.3. Kabuk Soyma

Tüm ham maddeler için geçerli olmasa da bazılarında kabuklarının soyularak

işlenmeye alınması gerekmektedir. Örneğin çilek reçelinde gerekli olmayan bu aşama ayva

reçelinde mutlaka yapılmalıdır.

Page 17

11

Genel olarak kabuk soymada kullanılan yöntemler şunlardır:

Ø

El ile kabuk soyma: Genellikle el işçiliğinin ucuz olduğu yerlerde tercih edilir.

Fakat makinelere göre elle kabuk soymada kayıp miktarının daha fazla olması,

kontaminasyon ve zamanın iyi kullanılamaması gibi riskler bulunmaktadır.

Ø

Buharla kabuk soyma: Basınçlı buhar makinelerinde yaklaşık bir dakika

bekletilen ham maddeye basınçlı su püskürtülerek kabuğun ayrılması sağlanır.

Oldukça yaygın kullanılan bu yöntem daha çok şeftali gibi kabuklu meyvelerde

tercih edilir.

Ø

Mekanik yolla kabuk soyma: Mekanik sistemlerde geliştirilen soyucu bıçaklar

ile kabuk soyma gerçekleştirilir. Bu sistem daha çok elma, armut gibi sert

meyvelerde tercih edilmektedir.

Ø

Törpüleme ile kabuk soyma: Sert ham maddelerin (havuç vb.) soyulmasında

kullanılan bu yöntemde makine hareketiyle törpülerin sürtünmesi ile kabuk

soyma gerçekleşir.

Ø

Kimyasal bileşiklerle kabuk soyma: Bazı ham maddelerin sodyum hidroksit

gibi kimyasal bileşiklerle soyulması işlemidir. Yaygın olarak kullanılan bu

yöntem alkali ile soyma olarak da bilinmektedir. Pek çok ham maddenin

soyulmasında tercih edilmektedir.

1.6.4. Çekirdek Çıkarma

Reçellerin üretiminde bir çok ham maddenin ön işlem olarak çekirdeklerinin

çıkartılması gerekmektedir. Küçük işletmelerde bu işlem özel bıçaklar yardımıyla elde

yapılırken büyük işletmelerde makinelerde yapılmaktadır. Elma, armut, kayısı, vişne, erik

vb. meyveler için piyasada çeşitli çekirdek çıkarma makineleri mevcuttur.

1.6.5. Doğrama

Reçel üretiminde işlenecek ham maddeye uygulanan son işlem doğramadır. Üretimde

özelliğine göre bazı meyveler bütün olarak bazıları ise doğranarak kullanılabilir. Doğrama

talebe göre değişmekle beraber genellikle ikiye iki, ikiye dört santim vb. ebatlarda istenilen

parçacık büyüklüğünde yapılabilmektedir.

1.7. Ön İşlem Makinelerinin Temizliği ve Bakımı

Ön işlem makinelerinin temizliği iş hacmi ve yoğunluğu dikkate alınarak

planlanmalıdır. Buna göre ön işlemede kullanılan makineler belirli saat aralıklarında, günlük

olarak veya vardiya sonlarında temizlenmeli ve bakımı yapılmalıdır. Ön işlem makineleri

basınçlı su püskürtülerek ve dezenfektanlar kullanılarak yıkanıp temizlenebilir.

Makinelerin normal çalışabilmesi ve arızalanmaması için periyodik aralıklarla

bakımlarının yapılması gereklidir. Makinelerin yağlanmasında kullanılan makine yağları

gıdaya uygun özellikte olmalıdır.

2. REÇEL PİŞİRME

2.1. Pişirme Yöntemleri ve Araçları

Reçel üretimi açık kazanda ve vakum altında olmak üzere iki yöntemde yapılmaktadır.

Genellikle reçel üretiminde vakum altında pişirme yöntemi tercih edilmelidir. Çünkü

açık kazanlarda pişirmede reçelde renk değişimleri ve buna bağlı olarak

hidroksimetilfurfural (HMF kanserojen madde) niceliğinin standartta verilen değerlerin

üzerine çıkması gibi olumsuzluklar meydana gelmektedir.

2.1.1. Açık Kazan

Açık kazanlarda pişirmede kaliteli bir ürün elde

edebilmek için kazan hacmi küçük tutulmalıdır.

Üretim miktarına göre gerekirse kazan sayıları

artırılabilir.

Reçel pişirmede genellikle 50-70 cm çapındaki

30-60 L hacimli kazanlar tercih edilmelidir. Küçük

hacimli kazanlarda pişirme daha hızlı

gerçekleştirilebildiğinden ürün kalitesi daha iyi

olmaktadır.

Resim 2.1: Açık kazan

ÖĞRENME FAALİYETİ–2

AMAÇ

ARAŞTIRMA

Page 25

19

2.1.1.1. Açık Kazan Özellikleri

Buhar ya da kızgın yağ gömlekli (ceketli) paslanmaz çelikten yapılan açık kazanlar

yarı küre şeklindedir.

Açık kazanların özellikleri şunlardır:

Ø

Buhar ya da kızgın yağ gömlekli (ceketli) olabilir.

Ø

Boşaltma sistemi ile donatımlı kazanlardır.

Ø

Paslanmaz çelikten yapılırlar.

Ø

Farklı hacimlerde yapılabilirler. (30-200 L)

Ø

Bazen kazanın ürünle temas eden iç yüzeyi hızlı ısı iletimi için bakırdan

yapılabilmektedir. Fakat bakır ile gıda teması sakıncaları unutulmamalıdır.

Kullanılacağı zaman ise sitrik asit çözeltisi ile iç yüzey temizlenerek oksit

tabakası uzaklaştırılmalıdır.

Ø

Ufak kazanlarda karıştırma işçiler tarafından yapılır. Büyük kazanlarda ise

karıştırma mekanik döner sistemler ile gerçekleştirilir.

2.1.1.2. Açık Kazanda Pişirme Aşamaları

Açık kazanda pişirmede reçeteye uygun hareket edilmesi ve malzemelerin belli bir sıra

ile konulması çok önemlidir.

Açık kazanda pişirme aşamalarında aşağıda verilen sıralamaya dikkat edilmelidir:

Ø

Pişirme kazanına kullanılacak meyvenin ya da pulpun tamamı ile, reçetede

belirtilen su miktarı ve kullanılacak şekerin yarısı konularak pişirmeye başlanır.

Ø

Sürekli karıştırma yapılır, kaynama başladıktan 3–4 dakika sonra kalan şeker

ilave edilir.

Ø

İstenilen kuru madde miktarına ulaşılıncaya kadar kaynatma işlemine devam

edilir.

Ø

Kuru madde miktarı ölçülmeli, değerler % 67-68’i geçmemelidir.

Ø

Arzu edilen kuru madde miktarına ulaşılınca reçeteye uygun olarak jel oluşumu

için önce pektin sonra asit çözeltileri ilavesi yapılır. Reçetede varsa aroma ve

doğal boyalar da katılabilir.

Ø

İstenen kuru madde içeriğine ulaşan karışımdan buhar kesilir ve ürünün hemen

soğutulması sağlanır. Ürün 103–106°C civarında olduğundan dolum sıcaklığı

olan 85–88°C ye gelmesi için soğutulmalıdır.

Ø

Soğutulan reçel karışımı ambalajlanır.

Açık kazanlarda pişirmede şu hususlara dikkat edilmelidir:

Ø

Reçetede belirtilen malzemeler belirli bir sıra ile eklenmelidir.

Ø

Eğer kristal toz şeker yerine şeker şurubu kullanılıyorsa şurubun tamamı en

başta meyveye ilave edilmelidir.

Ø

Toz şeker kullanılarak gerçekleştirilen pişirmede pişirme süresi 10–12 dakikayı

aşmamalıdır. Şeker şurubu kullanıldığında bu süre artabilir.

Page 26

20

Ø

Pişirmeye başlamadan önce ayva gibi sert meyveler sert olmayan suda önce

haşlanarak yumuşatılmalı daha sonra pişirme aşamaları uygulanmalıdır.

Ø

Pişirme sırasında termometre kullanımı kuru madde miktarını tespit etmede

önemlidir. Endüstriyel üretimlerde refraktometre ya da briks arometresi ile

ölçümler yapılarak istenilen jelin oluşup oluşmadığı kontrol edilmelidir.

Değerler % 67-68’i geçmemelidir.

2.1.2. Vakum Altında Pişirme

Gıda endüstrisinde olumlu faydalarından dolayı genellikle vakum altında pişirme

tercih edilmektedir. Bu sistemde pişirmede reçeteye göre belirlenen karışımdaki su düşük

basınç altında yüksek sıcaklık uygulanmadan uzaklaştırılmaktadır.

Vakum altında pişirilen ürünün sıcaklığı 55–60 °C olduğundan bu ürünlerin doluma

gelmeden ısıtılarak 85–88 °C' ye getirilmesi ve daha sonra hemen dolumunun yapılması

sağlanmalıdır.

Vakum altında pişirme aşamaları şunlardır:

Ø

Ön karıştırma kazanında meyve, şeker ve su karıştırılarak şekerin tamamen

erimesi sağlanır ve 60–65 °C' ye kadar ısıtılır. Üretimde şurup kullanıldığında

ön tanka gerek duyulmaz.

Ø

60–65 °C' ye kadar ısıtılan karışım vakum kazanına çekilerek burada 650-675

mm Hg vakum altında 60 °C civarında son kuru madde içeriğine kadar pişirilir.

Ø

Pişirme sonunda vakum kaldırılarak ürün son pişirme tankına alınır. Vakum

kazanı son pişirme tankı olarak da kullanılabilmektedir. Ancak vakum kazanını

işgal etmemek için işletmeler son pişirme tankı kullanmaktadırlar.

Ø

Refraktometre ile kuru madde miktarı ölçülmeli, değerler % 67–68' i

geçmemelidir.

Ø

Ürün son pişirme kazanında 85–88 °C' ye kadar ısıtılırken jel oluşumu için

pektin ve asit çözeltileri karıştırılarak ilave edilir.

Resim 2.2: Vakumlu reçel pişirme kazanları

Son pişirme kazanında istenen sıcaklığa getirilen reçel karışımı hemen doluma alınır

ve ambalajlanır.

Page 27

21

2.1.2.1. Kazan (Bull) Özellikleri

Vakum altında pişirme kazanları genellikle bir buhar ceketli ön karıştırma ve ısıtma

tankından oluşmaktadır. Fakat işletmelerde iki adet buhar ceketli ön karıştırma ve ısıtma

tankları tercih edilmektedir. Ön karıştırma ve ısıtma tankına ilave olarak karıştırıcılı buhar

ceketli bir evaporatör ve doğrudan doğruya doldurma sistemine bağlı buhar ceketli iki tane

son pişirme kazanından oluşur.

Vakumlu reçel pişirme kazanları doğrudan redüktörden kuvvet alarak döner ve

içindeki paletlerin etkisiyle şerbeti karıştırır. Bu esnada altındaki LPG ocakları borularından

gelen kızgın yağ veya buhar etkisiyle şerbetin kaynamasını ve kıvam almasını sağlar. Vakum

pompasının etkisi ile reçel içindeki su tamamen ayrıştırılarak reçelin raf ömrü uzatılır.

Dolum sıcaklığına getirilen ürün boşaltma ağzından doldurma sistemine aktarılmaktadır.

Genellikle işletmelerde vakum altında pişen reçel vakum kaldırıldıktan sonra başka bir

ara tanka alınmakta ve burada dolum sıcaklığına getirildikten sonra borular ile dolum

sistemine iletilmektedir.

2.1.2.2. Vakum Altında Pişirmenin Ürüne Etkisi

Vakum altında pişirmenin sağladığı pek çok fayda vardır. Bunlar aşağıda

sıralanmıştır:

Ø

Aynı partide daha fazla miktarda üretim yapılabilmektedir.

Ø

Üstün niteliklerde ürün elde edilir ve ürünün rengi ve aroması daha iyi olur.

Ø

Meyve parçaları dağılmadan pişirme gerçekleştirilmektedir.

Ø

Daha az enerji kullanılarak üretim gerçekleştirilir.

Ø

Pişirme süresi ve üretim kontrol altında tutulabilir.

Ø

Şeker meyveye daha kolay nüfuz eder.

Ø

Dolum sistemine direkt bağlantı kurularak istenilen sıcaklık aralığında dolum

gerçekleştirilebilir.

Ø

Vakum içinde oksijen bulunmadığından oksidasyon en aza indirilir.

Ø

Kolay ve kontrollü bir sistemdir.

Vakum sisteminin faydalarının yanı sıra bazı olumsuz yönleri de görülebilir. Bunlar

aşağıda sıralanmıştır.

Ø

Daha fazla sabit yatırım gerektirmektedir.

Ø

Kükürt dioksit ile işlem görmüş meyve ve pulplar direkt olarak vakum altında

pişirilemez. Öncelikle SO2 açık kazanlarda ya da benzeri bir yöntemle

uzaklaştırılmalıdır.

Ø

Sakkarozun inversiyonu çok düşük olduğundan kristalizasyonun önlenmesi için

kullanılacak şekere daha önce kısmi bir inversiyon uygulanır ya da nişasta

şurubu veya invert şeker eklenir.

Ø

Vakum altında pişirmede yavaş veya orta hızda jelleşen pektinlerin kullanılması

gerekir. Hızlı jelleşen pektin kullanıldığında jel daha pişirme esnasında

oluşacağından üründe istenmeyen pıhtılar oluşabilir.

Page 28

22

2.2. Pişirme

2.2.1. Pişirmenin Amacı

Pişirme ile ısıl işlem uygulanmakta ve bu şekilde karışımdaki su buharlaştırılarak

istenilen kıvama ulaşılmaktadır.

Isıl işlem uygulamadaki amaçlar şunlardır:

Ø

Suyun buharlaştırılması

Ø

Şurup şekerinin meyveye işlemesi

Ø

Sakkarozun inversiyonu

Ø

Bazı maya ve küflerin öldürülmesi

Ø

Taze meyvedeki esmerleşme sağlayan enzim gruplarının inaktif hâle getirilmesi

Ø

Bazı taze meyvelerin dondurarak muhafazasında kullanılan SO2 in meyveden

uzaklaştırılması

2.2.2. Pişirme ve Pişirme Sonrası İşlemlerin Ürün Kalitesine Etkisi

Pişirme ve pişirme sonrası işlemlerin ürüne olumlu etkileri, şunlardır:

Ø

Pişirme ile içerikteki su buharlaştırılarak istenilen düzeyde kuru madde içeren

kıvamlı bir ürün elde edilir.

Ø

Pişirme ile şekerin meyve parçalarına nüfuz etmesi sağlanır.

Ø

Pişirmede sakkarozun inversiyonu sağlanır.

Ø

Isı ile mikroorganizmaların büyük bir kısmı öldürülür ve enzimler inaktif hâle

gelir.

Ø

SO2 ile muhafaza edilmiş meyve işlenirken kükürt di oksit etkileri ısı ile

uzaklaştırılabilir.

Pişirme ve pişirme sonrası işlemlerin ürüne olumsuz etkileri, şunlardır:

Ø

Isıl işlem bazı meyvelerde renk dönmelerine ve HMF (hidroksimetilfurfural)

olgusunu hızlandırmaya neden olur.

Ø

Aşırı pişirme ile şeker karemelize olabilir.

Ø

Isısal işlem ile aroma kaybı görülebilir.

Ø

Uygun şartlarda yapılmayan dolum nedeniyle bozulma görülebilir.

Ø

Dolumun istenilen sıcaklık arasında yapılmaması sonucu ürün kalitesi

bozulabilir.

Page 29

23

2.3. Üretim Hataları ve Nedenleri

2.3.1. Aşırı Sert Yapı

Reçel üretiminde akışkanlık önemlidir. Ürünün akışkanlığını kaybetmesi sonucu aşırı

sert bir yapı oluşabilir. Genellikle aşırı sert yapının oluşma nedenleri şunlardır:

Ø

Kullanılan pektin miktarının aşırı miktarlarda olması (Pektin miktarı doğru

saptanmalıdır).

Ø

Pişirme süresinin uzun tutulması nedeniyle kuru madde miktarının artmış

olması (Refraktometre kullanılarak kuru madde miktarı saptanabilir).

Ø

pH derecesinin düşük tutulması, bu problem pH derecesinin arttırılması ile

çözümlenebilir.

2.3.2. Aşırı Yumuşak Yapı

Ürünün olması gerekenden daha cıvık ve akışkan yapıda olması aşırı yumuşak yapı

olarak ifade edilmektedir. Aşırı yumuşak yapının oluşma nedenleri şunlardır:

Ø

Kullanılan pektin miktarının yetersiz olması veya iyi çözülmemesi (pektin

miktarı ve çözdürülmesi gözden geçirilmelidir).

Ø

Kuru madde miktarının yetersiz olması (refraktometre kullanılarak, denenmiş

reçete kullanılarak ya da pişirme süresini uzatarak sorun çözümlenebilir).

Ø

Bayat pektin çözeltisi kullanılmış olması (taze pektin çözeltisi kullanılmalıdır).

Ø

Hatalı pH derecesi kullanılarak jel oluşumunun etkilenmiş olması (pH derecesi

gözden geçirilmelidir).

Ø

Dolumun çok düşük derecede yapılmış olması (dolum derecesi iyi

ayarlanmalıdır).

Ø

Dolumu yapılan üründe yeterli jelleşme oluşmadan ambalajın fazla hareket

ettirilmesi (dolumu gerçekleştirilen ürünler jelleşme oluşuncaya kadar hareket

ettirilmemelidir).

Ø

Ürün içine konulan malzemelerin doğal özellikleri düşünülmeden pH

derecesinin yüksek tutulması sonucu jelleşme olmaması (ürün içine katılan

meyve, pulp, şeker ve suda doğal olarak bulunan pH düşünülerek pH

katılmalıdır).

Ø

Büyük ambalajlara sıcak dolum yapılması (genellikle büyük ambalajlara sıcak

dolum yapılması sonucu yumuşak yapı oluşur. Bu nedenle dolum sıcaklığı

düşürülmelidir).

Page 30

24

2.3.3. Sulanmış Sıvı Yapı

Ürün akışkanlığının aşırı sulanmış ve sıvı yapıda olduğu durumlardır. Sulanmış sıvı

yapının oluşma nedenleri şunlardır:

Ø

Yetersiz eveporasyon nedeniyle kuru madde oranının düşük olması,

Ø

Pektin kullanımının yetersiz olması veya kullanılan pektinin tam çözülmemesi

Ø

(kullanılan pektin oranı gözden geçirilmelidir ve karışım içinde tam çözülmesi

sağlanmalıdır),

Ø

Düşük pH derecesi (pH derecesi iyi ayarlanmalıdır) ,

Ø

Uzun süre pişirmeden dolayı pektinin parçalanmış olması (gerekirse tarifedeki

su oranı azaltılır ve pişirme süresi düşürülür),

Ø

Hazırlanan çözelti veya pektinin bayat kullanılması (iyi nitelikli, taze çözelti ve

pektin kullanılmalıdır),

Ø

Üründe aşırı kalsiyum bulunması (suyun sertliği saptanarak sorun

çözümlenebilir).

2.3.4. Kristalizasyon

Üründe zamanla kristalleşme (şekerlenme) şeklinde görülebilir. Kristalizasyon

(şekerlenme) oluşma nedenleri şunlardır:

Ø

İnversiyonun aşırı olması nedeniyle glikoz kristallerinin oluşması (inversiyon

süresi azaltılır),

Ø

Glikoz kullanılan üretimlerde glikozun aşırı katılması (glikoz miktarı iyi

ayarlanmalıdır),

Ø

Kuru madde oranının yüksek tutulması (kuru madde miktarı iyi ayarlanmalıdır),

Ø

Ürünün aşırı soğukta bekletilmesi (kontrollü koşullarda tercihen 25°C ta

bekletilmelidir),

Ø

Üründe inversiyon az olduğundan sakkarozun bir süre sonra kristalize olması

(asit katılarak pH düşürülür ve inversiyon kontrol edilir).

2.3.5. Meyvelerin Ayrılması

Üründe bulunan meyve parçalarının altta veya üstte toplanması şeklinde görülebilir.

Meyvelerin ayrılmasının nedenleri şunlardır:

Ø

Çeşitli nedenlerin etkisi ile zayıf jel oluşması (pektinin çözülmesi sağlanmalı,

dolum sıcaklığı yükseltilmeli ve dolum süresi kısaltılmalıdır).

Ø

Yavaş jel oluşturan pektin kullanılması (kullanılan pektin iyi seçilmeli ve

özelliklerine dikkat edilmelidir).

Ø

Dolumun çok yüksek sıcaklıkta yapılması (dolum ürün çok yüksek sıcaklıkta

iken yapılmamalıdır),

Ø

pH derecesinin yüksek tutulması (pH derecesi uygun jel oluşturacak pH sınırları

içinde tutulmalıdır).

Page 31

25

2.3.6. Renk Değişmesi

Üretim sonrası elde edilen ürünün kararması ve olması gereken renkten daha koyu

olması şeklinde görülebilir. Renk değişimi nedenleri şunlardır:

Ø

Uzun süre pişirme nedeniyle şekerin karemelize olması (pişirme süresi iyi

ayarlanmalıdır),

Ø

Üretimde kullanılan meyve ya da pulpun düşük kalitede ve ölçütlere uymayan

renkte olması (reçel üretim ölçütlerine uygun meyve ve pulp seçilmelidir),

Ø

Herhangi bir nedenle metalik bulaşma olması (kullanılan araçlar gözden

geçirilmeli, periyodik bakımları yapılmalıdır),

Ø

Meyve, pulp, şeker ve suyun içinde doğal olarak bulunan puffer tuzlarının fazla

miktarda olması,

Ø

Üretim sonunda büyük ambalajlara hatalı dolum yapılması sonucu merkez

kısımlarda kararma olması (uygun koşullarda uygun ambalajlama yapılmalıdır).

2.3.7. Meyve Parçalarının Sertleşmesi

Ürün içindeki meyve parçalarının sert yapıda görülmesidir. Özellikle turunçgil

kabuklarından yapılan reçellerde kabuklar sert bir görünüm alır. Meyve parçalarının

sertleşme nedenleri şunlar olabilir:

Ø

Ön pişirmede kullanılan suyun sert olması (ön pişirmede kullanılan suyun

sertliğine dikkat edilmelidir),

Ø

Özellikle turunçgil kabuklarından yapılan reçellerde su ve kabukların ön

pişirmeye tabi tutulmaması (şeker ilave etmeden önce su ve kabuklara ön

pişirme uygulanmalı ve gerekli yumuşama sağlandıktan sonra şeker ilave

edilmelidir).

2.3.8. Üzerinde Köpük ve Hava Kabarcığının Bulunması

Dolum sonrasında ürün içinde ve üzerinde görülen hava parçacıkları ve köpük, üretim

hatalarından bir diğeridir.

Üründe köpük ve hava kabarcıklarının oluşma nedenleri şunlar olabilir:

Ø

Dolum esnasında ürüne hava karışması (dolum dikkatli yapılmalıdır),

Ø

Dolum makinesinin çok hızlı çalıştırılması (dolum makinesi çalışma hızı iyi

ayarlanmalıdır),

Ø

Hızlı jel oluşturan pektin kullanılması ve aşırı pektin kullanımı (pektin

kullanımı dikkatli yapılmalıdır),

Ø

Çeşitli nedenlerle jelin erken oluşmasıdır(dolum sıcaklığı ve pH iyi

ayarlanmalıdır).

Page 32

26

1 Ekim 2012 Pazartesi

Gemlik-tuz katlama-sele-konfi-teneke-kalamata-çizme zeytin teknikleri

Sofralık Siyah Zeytin Üretimi

Başer fidancılık fidan üretiminin

yanında ham zeytin üretiminde de bulunmaktadır. Üretimini toptan ham

olarak vermektedir. Bu konuda siz ziyaretçilerimiz için faydalı

olacağını umduğumuz birtakım bilgileri sizlere aktarmak istedik.

Başer fidancılık fidan üretiminin

yanında ham zeytin üretiminde de bulunmaktadır. Üretimini toptan ham

olarak vermektedir. Bu konuda siz ziyaretçilerimiz için faydalı

olacağını umduğumuz birtakım bilgileri sizlere aktarmak istedik.

SOFRALIK SİYAH ZEYTİN ÜRETİMİ

Zeytin ülke ekonomisi ve halkın beslenmesi yönünden önemi büyük olan bir tarımsal ürünümüzdür.

Ülkemizde mevcut tarım alanlarının yaklaşık %4 ü zeytinliklerden oluşmaktadır. Üretilen zeytinin yaklaşık %80 i yağlık, %20 si ise sofralık; sofralık zeytininde % 80 i siyah, %20 si yeşil olarak değerlendirilmektedir.

1991-92 DİE verilerine göre ülkemizde 877 bin hektar alan üzerinde, yaklaşık 87.7 milyon zeytin ağacı bulunmakta, ağaç başına verim yılda ortalama 9,5 kg civarında olmaktadır.

Ayrıca zeytincilik 323.000 ailenin doğrudan geçim kaynağını oluşturmaktadır. 8-10 milyon kişinin gelirine katkıda bulunmaktadır.

Dünya sofralık zeytin üretiminde ön sıralarda bulunan ülkemizin dünya ihracatındaki payı %3 kadardır. İhraç yapabildiğimiz pazarlar ise daha çok doğu bloku ülkeleri ve işçilerimizin yoğun olduğu bazı Avrupa ülkeleri olmaktadır.

Ülkemizde sofralık zeytin sektörünün çok eski bir geçmişi olmasına rağmen bugüne kadar küçük aile işletmeciliği yapısında faaliyet göstermiştir. Ülkemizde mevcut sofralık zeytin işleyen ünitelerin yaklaşık %70 i 50 ton ve altındadır. Bu da ülkemizde küçük aile tipi işletmelerin çoğunlukta olduğunu göstermektedir.

Sofralık zeytin sektörü dünyada olduğu gibi ülkemizde de bir atılım içerisindedir. Son yıllardaki yeni teknolojileri uygulayan alt yapıların kurulması ve önümüzdeki yıllarda bu sektördeki gelişmeler ülkemizin, dış pazarların istediği nitelikte zeytin işlemesine ve rekabet etme şansına fırsat yaratacaktır.

Sofralık siyah zeytin her çeşit zeytinden yapılabilir: Ancak eti fazla, çekirdeği küçük, ve kabuğu ince olan Gemlik çeşidi zeytinlerden daha kaliteli ürün elde edilir.

Siyah zeytinlerin tatlandırılmasında farklı metotlar bulunsa da hasattan tatlandırmaya kadar olan işlemler aynıdır. Bu işlemleri sırasıyla inceleyelim.

1. Hasat ve taşıma:

Zeytinler danenin siyahlaştığı, et kısmının menekşe mor renk aldığı zaman hasat edilmelidir.

Hasat sofralık siyah zeytinin kalitesine etki eden önemli bir faktördür. Erken hasat edilen zeytinler koyu siyah renkte ürün vermez. Geç hasat edilen fazla olgunlaşmış zeytinlerde salamurada kolayca yumuşar ve ezilir.

Hasat bir kerede değil, olgunluğa erişenleri parti parti toplayarak yapılmalıdır.

Toplanan zeytinler fazla derin olmayan ve zeytini zedelemeyen 20- 25 kg'lık tahta veya plastik sandıklar içerisinde işletmeye taşınmalıdır.

2. Boylama, ayıklama:

Salamura işletmesine getirilen zeytinler boylama ve ayıklama işleminden geçirilir. Eğer zeytin çok olgun ise yalnızca ayıklama işleminden geçirilir. Boylama işlemi ise zeytin tatlandıktan sonra da yapılabilir.

Burada boylamanın amacı; küçük daneli yağlık zeytinleri ayırmak, ayıklamanın amacı ise; yaralı, bereli, hastalıklı ve yumuşak zeytinlerin, sağlıklı zeytinlerden ayrılmasıdır.

3. Yıkama:

Siyah Zeytinler fermantasyon tanklarına yerleştirilmeden önce üzerindeki toz, toprak ve çamurun temizlenmesi için yıkama işlemine tabi tutulur.

4. Salamuraya koyma ve fermantasyon:

Siyah zeytinin tatlandırılmasında uygulanan yöntemleri kısaca şu şekilde inceleyebiliriz.

- Gemlik yöntemi:

Bu yöntem yüzyıllardan beri ülkemizde uygulanmaktadır. Salamuranın önceden hazırlanıp zeytinler üzerine su verilmesi şeklinde uygulanmakta, böylece hem kaliteli sofralık zeytin elde olunmakta, hemde üretim süresi kısalmaktadır.

Bu yöntemde zeytinler beton, polietilen, polyester ve fiberglas tanklarda salamuraya konulabilir. Fakat, salamura tankları hangi tür maddeden yapılmış olursa olsun, yükseklikleri 2 m civarında olmalı, içerisine konulacak zeytin yüksekliği 1,80 metreyi geçmemelidir.

Zeytinler üzerine 10 bome (%10 luk salamura) olarak hazırlanan tuzlu su verilir ve zeytinler salamuraya bırakılır.

Salamura, zeytin danelerini tamamen örtmelidir. Üst kapak ile sıvı yüzeyi arasında hava boşluğu kalmamalıdır.

Zeytinler salamuraya konulduktan sonra salamuradan daneye tuz geçişi başlar ve bome 5-6 ya kadar düşer. Bome areometresi ile sık sık salamuranın tuzu kontrol edilerek düşen tuz ilave edilmeli, salamuranın tuz derecesi 10 bomede tutulmalıdır.

Salamuraya konan zeytinlerde 2-3 gün sonra fermantasyon başlar. Fermantasyonun sağlıklı yürüyebilmesi için salamuraya % 1-2 oranında önceki yıldan kalma iyi bir salamura veya bir miktar ekşi yoğurt katılabilir.

Fermantasyonda zeytin danesinde bulunan şekerler laktik asit bakterileri tarafından laktik asite dönüştürülür. Oluşan laktik asit zeytinleri bozulmadan muhafaza eder. İyi bir muhafaza için salamurada % 0,9 oranında laktik asit bulunmalıdır.

- - Havaların ısındığı aylarda zeytinlerin bozulmaması için tuz derecesi 12-13 e yükseltilebilir.

- - Fermantasyon sırasında salamuranın üst yüzeyinde oluşan maya ve küflerin temizliği, salamuranın sirkülasyonu (devridaimi), tuz, asitlik kontrolleri yapılmalıdır.

En uygun fermantasyon sıcaklığı 20°C civarı, bir başka deyişle oda sıcaklığıdır.

Bu nedenle mümkünse ilk 2-3 hafta salamura sıcaklığının bu seviyede olmasına çalışılmalıdır.

Ülkemizde zeytinlerin salamuraya konma zamanı kış aylarına rastladığından fermantasyon düşük sıcaklık nedeniyle yavaş sürer ve ancak yaz aylarında tamamlanır. Böylece bu yöntemle hazırlanan zeytinler 6-9 ayda yeme olgunluğuna gelir.

II - Tuz-katlama yöntemi:

Zeytinler fermantasyon tanklarına bir kat tuz bir kat zeytin olacak şekilde katlanarak yerleştirilir.

Tuz zeytin ağırlığının % 10’u olarak hesaplanır. Daha sonra zeytinlerin üzerine fermantasyon tankının kapakları yerleştirilir. Bu kapak üzerine zeytin ağırlığının %10-15’i oranında ağırlık konur.

Zeytinler kuru tuz içerisinde ve baskı altında 1 hafta fermantasyon tankı içerisinde tutulur.

Fermantasyon tankı altında biriken tuzlu su atılabilir veya üzerine içilebilir nitelikte su ilave edilerek devir ettirilir. Zeytin salamura içerisinde fermantasyona bırakılır.

Eğer fermantasyon tankı altında biriken su atılacak olur ise hazırlanan 13-15 bomelik yeni tuzlu su ile zeytinler fermantasyona tabi tutulur.

Bu metotta salamuranın tuz oranı 13-18 bome gibi yüksek oluşu, ağır baskı altında zeytinlerin tutulması zeytinlerin yanaklı ve kırışık yapı kazanmasına neden olur.

Zeytinlerin yeme olgunluğuna erişmesi çeşide ve olgunluğa bağlı olmakla birlikte 6-12 ay arasında değişir.

III - Sele Zeytini:

Bu yöntemde zeytin daneleri ağaçta iyice kararıp olgunlaştıktan sonra hasat edilir.

Sağlam zeytinler temizlenir, yıkanır ve sele, sepet veya tahta sandıklar içerisine 100 kg zeytine 15 kg iri tuzlardan olmak üzere bir kat tuz, bir kat zeytin istiflenir. Kabın ağzı uygun bir bezle kapatılır.

Kaplar birkaç günde bir, ters-yüz, sağ-sol yapılarak tanelerin tuzla iyice temas etmesi sağlanır. Taneler tuzun etkisiyle suyunu salar. Bu şekilde 3-4 hafta da zeytinlerin acılığı giderek yenilecek duruma gelir.

Hava verilerek siyah zeytin yapımı:

Salamuraya hava vermek suretiyle ortamdaki oksijen miktarı artırılmakta ve havalı ortamda gelişen mikroorganizmaların meydana getirdiği asitlik ile zeytindeki acılık maddesi kaybolur. Bu sayede zeytinler 3-4 ay gibi kısa zamanda tatlanmış olur.

Bu metod ile tatlandırılan zeytinlerin rengi siyah ve dokusu daha sert olmaktadır.

V - Çabuk yöntem (Konfi tipi) zeytin yapımı:

Bu yöntemde zeytinler acılıklarını gidermek için birer tonluk tanklara konulur. üzerine %1,5-2 oranında hazırlanan sudkostik çözeltisi verilir. Kostik zeytin etinin 3/4 üne işlediğinde zeytinin istenmeyen acılığı kaybolur ve sudkostik çözeltisi boşaltılır. Kaba su doldurulur, yıkama işlemi 4 kez tekrarlanır ve zeytinler havalandırılırlar.

Bu esnada zeytinlerin rengi siyahlaşır. Bu işlemden sonra ferroglikonat veya ferrolaktak ile zeytinler muameleye bırakılarak kazanılan siyah rengin sabitleşmesi sağlanır.

Zeytinler 1,5 ay kadar 10-12 bomeli tuzlu su içerisinde muhafaza edilerek fermantasyona tabi tutulur.

Bu tip hazırlanan zeytinler düşük tuz ile hazırlanan ambalaj salamurası içerisinde veya pastörize yada sterilizasyon işleminden geçirilir.

Isıl işlemden geçirme imkanı yoksa PH'sı 4,2-4,5 olan ve koruyucu maddeler ilave edilerek hazırlanmış 10 bomelik ambalaj salamuranın içerisinde piyasaya arz edilir.

VI - Teneke Zeytini:

Bu yöntemde kap olarak 20 kg'lık laklı tenekeler kullanılır. Olgunlaşmasını tamamlamış 10 kg zeytin 1 kg orta irilikte tuz ile birlikte tuzun daneler arasında dağılmasını sağlayarak tenekelere doldurulduktan sonra üzerine 1 kg zeytinyağı eklenir ve tenekenin kapağı lehimlenerek kapatılır. Tenekeler serin bir yere konularak 2-3 günde bir alt üst edilir. Zeytinlerin acılığı tuzun oluşturduğu osmoz ve kapalı kapta ki fermantasyonla kısa sürede kaybolur.

VII - Kalamata Zeytin:

Bu yöntemde zeytinlerin acılığını kısa sürede gidermek için daneler su dolu tanklara veya %2-3 tuz içeren salamuraya konulur. Su veya salamura zeytinlerin acılığı gidene kadar her gün veya gün aşırı değiştirilir. Acılık su değiştirmenin sıklığına göre 1-4 haftada kaybolur. Acılığı giderilen zeytinler 1-2 gün sirke içerisinde bırakılır veya sirke kaybını önlemek için %8-10'luk salamura ile birlikte sirke ilave edilerek gerekli ekşilik ve tat verilir.

Genellikle laklı teneke kutularla, %8'lik salamura içerisinde piyasaya verilen kalamata zeytine, dilimlenmiş limon, zeytinyağı ve defne yaprağı da ilave edilir..Kalamata zeytinin bir diğer hazırlama yönteminde danelere çizme işlemi de uygulanır.

VIII - Çizme Zeytin:

Eti sert olan zeytin çeşitleri kullanılır. Zeytin daneleri uzunluğu boyunca üç yerinden ve et kısmının yarısına kadar ince ağızlı bir bıçakla çizilir. çizme işlemi makinalarla da yapılabilir. Çizilen zeytinler su dolu kaplara doldurulur ve su hergün veya gün aşırı değiştirilir. Bu işlem acılık kaybolana kadar (15-30 gün) sürer. Acılığı giderilen zeytinler %8- 10'luk salamuraya konularak 8-10 gün bırakılır. Bu süre sonunda zeytinler %5-8'lik salamura, %1 sitrik asit, bir miktar zeytinyağı, limon dilimleri, sarmısak ve hardal gibi aromatize edici maddelerle birlikte tenekelere ambalajlanır. Kaplar salamura ile tamamen doldurulur ve kapatılır. Zeytinler ambalaj kaplarında 8-10 gün bekletildikten sonra pazarlanır.

5. Seçme, sınıflama, paketleme: Yeme olgunluğuna gelen zeytinler seçme ve sınıflama işlemine tabi tutulur. Bu esnada rengi siyahlaşmamış zeytinler varsa hava ile temasa gelerek oksidasyonla siyahlaşır.

Ülkemizde sofralık siyah zeytinler tahta sandık, polietilen torba veya laklı teneke kutularda ambalajlanarak piyasaya verilmektedir.

Ambalajlanan zeytinlerin satış ve tüketim aşamalarında bozulmamaları için polietilen ve diğer plastik ambalajlar azot veya karbondioksit gazı altında kapatılmalı, teneke kutular 75-95°C de pastörize edilmelidir.

SİYAH ZEYTİNLERDE GÖRÜLEN BOZULMALAR

1. Zar oluşumu: Siyah zeytin fermantasyon tanklarının, özellikle üstü açık beton tankların yüzeyinde sıcak havalarda üreticinin "kefeke" olarak adlandırdığı bir zar oluşmaktadır. Bu zarda pek çok maya, küf ve bakteri bulunmaktadır. Zarda bulunan bu karışık mikroorganizmanın her evrede hakim olanı değişmekte, buna paralel olarak zarın renk, şekil ve kalınlığı da değişmektedir. Örneğin, salamuraların kurulmasından bir ay kadar sonra oluşan kirli-beyaz renkli zar, baharda havaların ısınmaya başlaması ile fıstıki yeşil renk olmakta daha sonra yer yer kalınlaşıp beyaz-gri renk kazanmaktadır. Havalar ısındıkça pembeleşmeye başlayan zar bir süre sonra kiremit kırmızısı rengini alıp daha sonra tekrar kirli gri renge dönüşmektedir.

Salamura tanklarının yüzeyinde oluşan zar zamanında uzaklaştırılmadığı takdirde, zarda bulunan mikroorganizmalar salamuradaki laktik asidi parçalayarak asit miktarını düşürürler. Asit miktarının düşmesi salamurada pektin parçalayan mikroorganizmanın çalışmasını kolaylaştırır ve zeytinlerin yumuşamasına neden olur. Zar oluşumu en iyi olarak uygun kapların kullanılması ile önlenir.

2. Yumuşama: Bu bozulma kefekenin uzun süre salamura yüzeyinde bırakılması sonucu oluşabildiği gibi, fermantasyonda yeterli asit oluşmaması ve tuz miktarının düşük olması sonucunda da ortaya çıkar. Tuz ve asit miktarının düşük olması durumunda pektin parçalayan mikroorganizma çalışarak zeytin danesinin iskelet maddesi olan pektini parçalar, dane yumuşar. Yumuşama ilerlediği takdirde dane hücreleri parçalanacağından kokuşma yapan ve yağ asitlerini parçalayıp acılaşma yapan mikroorganizmaya çalışma ortamı sağlanmış olur. Üretici arasında "yağlanma" olarak adlandırılan bu durum aslında zeytin danesinin çürümesidir. Bu duruma fırsat vermemek için tanklarda uzun süre bekleyecek zeytinlerin salamuralarında sürekli olarak asit ve tuz kontrolü yapılmalı, gerekiyorsa dışarıdan tuz ve asit eklenmelidir.

3. Sünme: Sıcak depolarda ve toprak üstü tanklarda muhafaza edilen siyah zeytinlerin salamuralarında, yaz aylarında eğer tuz ve asit miktarı düşük ise sünme hastalığı görülür. Bu hastalık sünme yapan mikroorganizmanın çalışması ile oluşur. Salamuraya el sokulup çekildiğinde, salamura parmaklarının ucunda uzar. Bu durum görüldüğünde asit ve tuz kullanarak yeni bir salamura hazırlanmalı ve zeytinler bu yeni salamuraya konulmalıdır.

Gıda Mühendisi Muhittin YILMAZ

reçel için 10 püf

1-reçel yapımında kalın

tabanlı çelik tencere önerilir.amaç yüksek ateşte reçelin dibinin

tutmamasını sağlamaktır

2-kevgir ise

oluşan köpükleri almak içindir.alınmadığı takdirde reçelin tadı bozulur

pişirme sırasında tahta kaşık kullanılır.

3-şeker miktarına gelince genel kural

net meyve miktarı ile net şeker miktarının birbirine eşit olması.yalnız

bunun genelleme olduğunu hatırlatalım çünkü meyveler sulu ise şeker

miktarı artırılır, susuz ise azaltılır

elma

ayva armut gibi pektin dediğimiz ve bu meyvelerin özellikle

çekirdeklerinde bulunan koyulaştırıcı maddenin varlığı halinde şeker

miktarı hafif düşürülür.

4-meyve-şeker karışımı bir tencereye

alınır harlı ateşte sonra orta ateşte ara ara karıştırılarak pişirilir.

bazen de önce şurup ön kaynatma yapılıp sonra

meyveler atılır.ev yapımı reçellerde meyve şeker su(gerekiyorsa)

yeterlidir.

5-profesyonel reçel yapımcıları ise glikoz,pektin gibi katkı maddeleri ekler.

saf şeker olan glikoz ,reçelin çabuk

soğumasını ve de içindeki meyvelerin diri ,

renginin

ise daha parlak olmasını sağlar.

genellikle 1 kg meyve için 100g

glikoz yeterlidir.

6-dayanıklılığını artırmak için de

şaşmaz bir biçimde limontuzu ve asit tartarike

kullanırlar.

ev yapımı reçellerde ise 1kg

reçele 2-3 g

arasında limontuzu yeterlidir.

bu gerçekten

de reçelin ömrünü uzatır.

7-pektini

ise pişme süresini kısaltmak ve meyveleri biraz daha doğal renkleriyle

saklayabilmek ve de ekstra kıvam sağlayabilmek için yapım aşamasında

eklerler.ev yapımı reçellerde ise buna gerek yoktur.

8-

meyvelerin pişme sırasında dağılmaması ve çok parlak bir görünüm alması

için bazı reçellerin yapımı sırasında kireç kaymağı

kullanılır

ağırlık olarak 1 ölçü sönmemiş

kirece 4 ölçü su konarak kireç söndürülür. Karıştırarak

eritilir tamamen.5- 6 saat sonra kabın üzerinde berrak bir su

oluşur.işte bu suyun adı kireç kaymağıdır.

kireç

kaymağı başka bir kaba alınır.dipte kalan kireç varsa kapta gene

sulandırılır kireç bitene kadar işlem tekrar edilir.kireç kaymakları

kullanılmak üzere bir kenara kaldırılır.

kireç

kaymağına yatırılacak meyveler bir kaba konur üzerini örtecek kadar

kireç kaymağı eklenir.yaklaşık 5 saat bu suda bekletilirler.sonra

alınarak en az 4-5 kere bol suyla yıkanıp süzdürülürler.

kireç kaymağında bekletilerek reçeli

yapılanlar: çilek,kayısı,kabak,domates,patlıcan ve karpuz kabuğudur.

9-reçel pişerken

kavanozlar da bir kenarda hazır tutulmalıdır.kavanozlar sterilize

edilmiş olmalıdır. kaynar suda bekletilmeli temiz bir havlu üzerine ters

çevrilmelidir.reçel konacak kavanozlar asla silinmez.kendi kendilerine

kurumaya bırakılır.

reçel çok sıcak kavanoza

boşaltılırsa taneler çöker.bir müddet beklenip öyle kavanoza alınmalı.

10-reçel kavanoza ağzına kadar doldurulur.böylece kapakla

arasında hava kalmayacağı için oksidasyon önlemiş olur.bunu desteklemek

için reçel veya marmelatın üstüne bir yağlı kağıt konmalı sonra kapak

sıkıca kapatılmalıdır.

JÖLE

Jöle: Pektini fazla meyve suyunun şekerle kaynatılması ile elde

edilir. İ

yi bir jöle parlak, berrak, çöküntü ve kristallerden yoksun, yumuşak yapıda, taze meyvenin koku, lezzet ve rengini koruyan, kabından alt-üst edildiğinde şekli bozulmayan, sallandığında titreyen, kolay kesilebilen, kesinti yerinde parlakve keskin bir satıh bırakan yapıdadır.

Böyle bir jöle için şu esaslara dikkat edilmelidir.

1) Jöle yapılacak meyve suları uygun oranda hem asit hem de pektin içermelidir.

2) Meyve sularının asit ve petkin miktarına uygun oranda şeker kullanılmalıdır.

3) Pişirme yöntemine dikkat edilmelidir.

Reçel, marmelat ve jölelerin % 65’i şekerdir. Bu orandaki şeker bakteri, maya ve küflerin gelişimini zorlaştırarak yiyeceklerin uzun süre saklanmasını sağlar. Şeker miktarı az olursa küfler kolayca çoğalır.

yi bir jöle parlak, berrak, çöküntü ve kristallerden yoksun, yumuşak yapıda, taze meyvenin koku, lezzet ve rengini koruyan, kabından alt-üst edildiğinde şekli bozulmayan, sallandığında titreyen, kolay kesilebilen, kesinti yerinde parlakve keskin bir satıh bırakan yapıdadır.

Böyle bir jöle için şu esaslara dikkat edilmelidir.

1) Jöle yapılacak meyve suları uygun oranda hem asit hem de pektin içermelidir.

2) Meyve sularının asit ve petkin miktarına uygun oranda şeker kullanılmalıdır.

3) Pişirme yöntemine dikkat edilmelidir.

Reçel, marmelat ve jölelerin % 65’i şekerdir. Bu orandaki şeker bakteri, maya ve küflerin gelişimini zorlaştırarak yiyeceklerin uzun süre saklanmasını sağlar. Şeker miktarı az olursa küfler kolayca çoğalır.

şekersiz reçel - elmasuyu ve pekmezle

Şekersiz Reçelin Sırrı: Elma Suyu ve Pekmez

Şeker kullanmadan reçel yapma maceramızın oldukça başarılı sonuçlandığını gönül rahatlığıyla söyleyebiliriz. Filiz’in ve Cana’nın yanlarında götürdükleri haricinde elimizde 4 kavanoz kurşun eriği reçeli var ve hepsi gerçekten çok lezzetli. Tarifleri ve deneyimleri merak edenler olduğunu bildiğimizden, meyveleri elma suyu ve pekmez ile tatlandırma usullerini vakit kaybetmeden anlatmaya başlıyoruz.

1 kavanoz reçel için gereken malzemeler: Birkaç kilo, kendinden çok sulu olmayan, çekirdekleri çıkarılmış meyve, 2 su bardağı elma suyu, 3 yemek kaşığı kadar pekmez ve birkaç çimdik limon tuzu.

Orta boy bir tencereye iki su bardağı dolusu elma suyu koyun ve kaynayıp rengi koyulaşana kadar yavaş yavaş pişirin. Bu pişme işlemi ne kadar yavaş olursa elma suyunun bir kısmının buharlaşıp geri kalanın tatlanması o kadar artacak, o yüzden acele etmeyin.

Elma suyunun belirgin biçimde koyulaştığını, yeterince kaynadığını gördüğünüzde tencereye çekirdekleri çıkarılmış meyvelerinizi ekleyin. Meyvelerin kısık ateşte, yavaş yavaş, elma suyuyla beraber pişmesine izin verin, bir esnada da bu karışıma 3 yemek kaşığı pekmez ve bir çimdik limon tuzu ekleyin. Karışımın kıvamının yeterli olduğuna inandığınız da da tencerenin altını kapatıp soğumaya bırakın. Son hareketiniz de reçellerinizi kavanozlara doldurmak olucak. İşte bu kadar!

Biz reçel için Muğla’ya özgü meyvelerden biri olan ve bahçemizde de iki ağacı bulunan kurşun eriklerini kulllandık. Eriklerin çekirdeklerini de ayrıca kurutup, sakladık. Siz pişirirken çok su bırakmayacak olan meyvelerden birini, sizin bulunduğunuz coğrafyada, mümkün olan en doğal şekilde yetişeni seçebilirsiniz. Bunun için büyük marketler yerine pazarlara uğrayın; İstanbul’daysanız Feriköy’deki organik pazara, Ankara’daysanız pazar günleri Ayrancı’da kurulan organik ürünler pazarına ya da her il ve ilçede küçüklü büyüklü kurulan meyve-sebze pazarlarına. Buralarda o bölgeye en iyi uyum sağlamış, en sağlıklı ağaçların meyvelerini, binbir emekle toplayıp satan köylülere, çiftçilere rastlayabilirsiniz. Meyvenin yanında üzüm pekmezini de en doğal haliyle yine bu pazarlarda bulmanız mümkün. Elma suyu için ise iki seçeneğiniz var: ya elmaları alıp kendiniz suyunu çıkarıcaksınız -ki bu kıvam için de çok daha iyi sonuç veriyor- ya da mümkün olan en katıksız elma suyunu kullanacaksınız. Bizim katı meyve sıkacağımız olmadığından, bu mevsimde burada çok fazla elma bulmak zor olduğundan elma suyunu hazır aldık ve gördük ki elma suyunun verdiği tat gerçekten çok muhteşem. Meyvenin tadını bastırmadan kendini hissettiriyor ve pekmezle de birleşince de reçel için gerekli olan şeker ve kıvamı yaratıyor.

Bu reçel macerasının sonunda aslında beyaz şekere muhtaç olmadığımızı, bu işlenmiş malzemenin yerine kullanabileceğimiz çok daha doğal ve lezzetli seçeneklerin de olduğunu öğrenmiş ve uygulamış olduk. Umarız benzer denemelere girişecekler için faydalı olur yazdıklarımız. Son sözümüz bu tarifden yola çıkarak şekersiz reçel yapmaya girişen arkadaşlara; lütfen deneyimlerinizi bizimle paylaşın ki bilgimiz, tecrübemiz birlikte artsın. Herkese şimdiden afiyetler!

Harika olmuş ellerinize sağlık! Ben de eskiden elma konsantresi veya pekmez kullanırdım. Özellikle taze incirle yapılan reçel pekmezli çok güzel oluyor. Tabii pekmez rengini koyulaştırdığı için belli reçellerde kullanmayacaktır çoğu kişi. Yani çilek, vişne gibi reçellere görsel açıdan yakışmıyor ama elma daha doğru bir seçim. Eskiden Mavi Deniz firmasının 250 ml’lik şişelerde sattığı elma konsantresi vardı, ondan kullanırdım ya elmanın bol olduğu zamanda ben de alıp yapabilirim, sonuçta dediğiniz gibi kaynayacak, şişelenecek…

pektin

Pektin

(Yunanca: πηκτός pektós = camit, donmak)

pektin bitki hücre duvarlarından elde edilen bir heterosakkarittir.

Asidik koşullarda pektin jel formunu alır ve gıdalarda kıvamlaştırıcı olarak kullanılabilir.

Bu özelliği ile reçel ve jel yapımında kullanılır.

Biyosentezi Pektin bitkinin Golgi cisimciğinde üretilir ve bitki hücresinin hemiselüloz polisakkaritlerini çevreleyen bir matriks oluşturur. Meyve yapısının önemli bir parçasını oluşturan pektin, pektinaz isimli enzim ile pektinik asite ve sonuçta pektik asite dönüşür. Bu kimyasal yıkım sırasında meyve, hücre duvarları bozuldukça yumuşar.

Kimyasal yapısı Pektin 3 ana polisakkaritten oluşur:

* Homogalacturonan, D-galacturonik asid monosakkarit alt ünitelerinin tekrarlarından oluşur.

* Rhamnogalacturonan I, α-(1-5)-L-arabinan ve β-(1-4)-D-galaktan yan bağlarını içeren ardışık L-rhamnoz ve D-galakturonik asit alt ünitelerini içerir.

* Rhamnogalacturonan II, komleks çok dallı bir polisakkarittir.

Değişik pektin türlerinin jelleşme karakteristikleri molekülün esterleşme miktarı ile alakalıdır.

Pektin, enzim harici reaksiyonda küçük miktarda metan salmaktadır.

Elma, erik ve portakal bol miktarda pektin içerir.

Kiraz, çilek gibi yumuşak meyvelerde pektin az bulunur.

Ticari kullanımda pektin meyve kabuğu rendesi ya da meyva içeriğine sıcak su eklenerek elde edilir.

Pektin sıcak suda erir ve etanol eklenerek jel olarak çökmesi sağlanır.

Ev reçeli ve fabrikada üretilen reçel arasındaki yoğunluk farkı pektinden kaynaklanır. Üretim yapılan reçellere dışarıdan ayrıca pektin eklenir daha kıvamlı olması için. Pektin ise bir katkı maddesi değildir. Bütün meyvelerde bulunan bir polisakkarittir.

* Limon pektini nasıl yapılır?

10-15 adet limonun sarı kabuğu soyulup içindeki beyaz kısım rendelenir.

Yaklaşık 0,227 gram oluyor.

4 çorba kaşığı limon suyu eklenir. 1 saat bekletilir.

Yarım litre su eklenir. Yine 1 saat beklenir. 10 dakika kaynatılır.

Sıkılarak tülbentten süzülür ve steril bir kavanoza konulur.

* Elma pektini nasıl yapılır?

2 buçuk kg yeşil ekşi elmanın kabukları soyulur, rendelenir.

Elma kabukları, rendesi ve çekirdekleriyle beraber bir tencereye konur ve üzerini geçecek kadar su ile doldurulur.

Suyun yarısı buharlaşıncaya kadar kaynatılır.

Bir akşam bekletilerek tülbentten sıkmadan süzülür.

Süzüntü jel kıvamına gelene kadar kaynatılır ve steril kavanoza konulur.

TURUNÇ PEKTİNİ

Turunçgillerin kanser açısından faydası

Turunçgillerin kabuk ve posalarından elde edilen modifiye turunçgil pektini (MCP), kanser hücrelerinin kümelenme gücünü bloke ediyor, vücudun diğer bölgelerine yayılma riskini azaltıyor...

Modifiye turunçgil pektini (MCP), turunçgillerin kabuk ve posalarından elde edilen kompleks bir şeker. Bu pektin; galaktoz içeren, kısa karbonhidrat zincirleri bakımından zengindir. Bu kısa zincirler, uzun zincirli normal pektinlere göre suda daha kolay çözünür, ayrıca vücut tarafından daha kolay özümsenir ve kullanılır. MCP'nin; metastaz yani kanserli hücrelerin bir tümörden vücudun diğer bölgelerine yayılması riskini azalttığı düşünülmektedir. Metastazın meydana gelebilmesi için kanser hücrelerinin önce kümelenmesi gerekir. Kanser hücrelerinin üzerinde 'galektin' adı verilen protein molekülleri ortaya çıkar. Ne kadar çok galektin varsa, kanser hücrelerinin kümelenmesi ve metastaz yapması da o kadar kolay olur.

7 HASTADAN 4'ÜNDE GERİLEME

Yapılan ön araştırmaya göre; MCP galektinlere bağlanarak kanser hücrelerinin kümelenme ve yayılma gücünü bloke ediyor. MCP, kanseri önlemede büyük bir role sahip olmasa da, kullanılabilecek doğal yollardan biridir. Laboratuvar çalışmaları, MCP'nin en iyi kullanım alanının; meme kanseri, prostat kanseri, akciğer kanseri ve melanomda yayılmanın önlenmesi olduğu sonucunu çıkarıyor. İnsanlarda bu konuda henüz çok fazla veri elde edilemezken, yapılan az sayıdaki çalışmadan birinde, prostat kanserli 7 hastadan 4'ünde MCP'nin kanserin büyüme hızını azalttığı kanıtlanmıştır. MCP tozu, suda veya meyve suyunda karıştırılarak çözülür. Evinizde 1 portakal, 1 limon, 1 mandalina ve 1 turunç kabuğunu mikserde çekebilir, içine 1 çanak bal katarak elde edebilirsiniz. MCP kesinlikle güvenilir bir maddedir.

ETKİLİ BİR ANTİOKSİDAN TAKVİYESİ

Vücudu kansere karşı koruma yollarından birinin yüksek lif içerikli beslenmek olduğu biliniyor. Daha koruyucu bir etki için Ip6 ve inositol içeren takviyeler kullanmak da bu diyet sistemini destekleyebilir. Ip6, tahıl ve baklagillerde kalsiyum, magnezyum ve potasyum ile protein moleküllerine bağlanarak tuz oluşturur. Vücut bu kompleksi özümsemekte güçlük çeker. Çalışmalar, saf Ip6'dan yararlanma oranının, besinlerde bulunan Ip6'dan daha yüksek olduğunu ortaya koyuyor.

HÜCRELERİ UYARIYOR

İlave inositol ile birlikte alınması, Ip6'nın kanserle savaşan özelliklerini artırabilir. İnositol, Ip6 molekülünün 'belkemiğini' oluşturan vitamin benzeri bir maddedir. Çalışmalar, Ip6-inositol kombinasyonunun etkili bir antioksidan olduğunu ve bağışıklık fonksiyonunu güçlendirdiğini gösteriyor. Bu kombinasyon özellikle, doğal öldürücü hücreler olarak bilinen akyuvarların aktivitesinin uyarılmasında yararlı oluyor. Ip6 ve inositol ilavesi, doğal öldürücü hücrelerin öldürme içgüdülerini artırıyor. Laboratuvar çalışmaları, Ip6-inositol kombinasyonunun başta meme, prostat, akciğer, deri ve beyin kanserleri ile lenfoma ve lösemi dahil olmak üzere hemen hemen tüm kanser türlerine karşı engelleyici etkiler taşıdığını gösteriyor. İnsanlı çalışmalardan elde edilen bir sonuç ise henüz yok.

Pektin

Pektik maddeler grubundan kolloidal özellikte bir karbonhidrat bileşiği olan pektin, yüksek bitkilerin hücreleri

arasında ya da hücre duvarlarında bulunan bir maddedir.

Genellikle bitki dokularının çoğunda ve tüm olgunlaşmamış meyvelerde suda çözünmeyen protopektin şeklinde bulunur.

Meyvenin olgunlaşması ile beraber protopektin suda çözünür hâle dönüşür. Jel oluşturma özelliğinden dolayı pektin reçel marmelat teknolojisinde önemlidir.

Bazı meyvelerin yapısında doğal olarak pektin ve asit bulunmaktadır. Bu meyveler şeker ile pişirildiğinde jel oluşumu sağlanır. Yapısında yeterli miktarda pektin bulunmayan meyvelerden jel oluşumu sağlanmak istendiğinde ayrıca pektin ilavesi gereklidir.

Pektin jeli oluşturmada aşağıda belirtilen hususlar önemlidir:

Ø Kullanılan pektinin miktarı ve niteliği: İyi bir jel oluşturmada ortamda % 1

oranında pektin bulunmalı, bulunan pektinin esterleşme derecesi yüksek

olmalıdır. Pektin moleküllerinin uzun zincirlerden oluşması iyi bir jel oluşumu

için gereklidir. Bunun yanı sıra suda çözünebilmelidir.

Ø Ortamın pH derecesi: Pektin jeli oluşturmada ortamın pH derecesinin iyi bir

jel oluşumu için 2.8–3.2 arasında olması sağlanmalıdır. Bu nedenle üretimde pH

derecesi kontrol altına alınmalı, gerektiğinde asit ilavesi yapılmalıdır. Eğer pH=

2.8' in altına düşerse pektin jeli sulanarak sineresis denilen cıvıklaşma durumu

görülür.

Ø Şeker konsantrasyonu (ortamın kuru madde konsantrasyonu) : İyi bir jel

oluşumunun sağlanmasında ortamdaki kuru madde miktarının yani şekerin %

65 civarında tutulması gereklidir.

Genellikle gıda endüstrisinde pektin üretiminde ham madde olarak turunçgil kabukları

(portakal, limon, greyfurt vb.) ile az miktarda elma posaları, ayva kullanılmaktadır. İşlenen

ham maddelerden sıvı ya da toz pektin elde edilmektedir.

Gıda endüstrisinde kullanılan sıvı ya da toz pektinin özelliklerinin iyi bilinmesi, doğru

ve etkili kullanılması önemlidir. Bu amaçla kullanılan pektinin jel derecesi iyi bilinmeli,

istenilen standartta bir üretim için pektinin jel derecesi saptanarak buna uygun şeker miktarı

kullanılmalıdır.

Pektinin jelleşme süresi de bilinmesi gereken bir başka husustur. Pektinler genel olarak

hızlı ve yavaş jelleşme durumuna göre iki grupta incelenir. Hızlı jelleşen pektinler yüksek

sıcaklıkta dolum yapılan reçellerde tercih edilmektedir. Bu şekilde taneler tüm ürüne

dağılarak jel oluşturmaktadır. Yavaş jelleşen pektin ise pişirilen ürünün belli bir dereceye

kadar soğutulup ambalajlandığı durumlarda tercih edilmektedir. Büyük ambalajlara

doldurulan ürünlerde önce belli bir dereceye kadar soğutma sonra dolum yapıldığından yavaş

jelleşen pektin kullanılmaktadır.

Unutulmamalıdır ki pektin, reçel ya da marmelat teknolojisinde az ya da çok mutlaka

kullanılmalıdır. Kullanılacak pektin miktarı saptanırken meyvenin özellikleri, pişirme

yöntemi, şeker miktarı vb. hususlar dikkate alınmalı ön denemelerle sağlıklı reçete tespit

edilmelidir

pektin bitki hücre duvarlarından elde edilen bir heterosakkarittir.

Asidik koşullarda pektin jel formunu alır ve gıdalarda kıvamlaştırıcı olarak kullanılabilir.

Bu özelliği ile reçel ve jel yapımında kullanılır.

Biyosentezi Pektin bitkinin Golgi cisimciğinde üretilir ve bitki hücresinin hemiselüloz polisakkaritlerini çevreleyen bir matriks oluşturur. Meyve yapısının önemli bir parçasını oluşturan pektin, pektinaz isimli enzim ile pektinik asite ve sonuçta pektik asite dönüşür. Bu kimyasal yıkım sırasında meyve, hücre duvarları bozuldukça yumuşar.

Kimyasal yapısı Pektin 3 ana polisakkaritten oluşur:

* Homogalacturonan, D-galacturonik asid monosakkarit alt ünitelerinin tekrarlarından oluşur.

* Rhamnogalacturonan I, α-(1-5)-L-arabinan ve β-(1-4)-D-galaktan yan bağlarını içeren ardışık L-rhamnoz ve D-galakturonik asit alt ünitelerini içerir.

* Rhamnogalacturonan II, komleks çok dallı bir polisakkarittir.

Değişik pektin türlerinin jelleşme karakteristikleri molekülün esterleşme miktarı ile alakalıdır.

Pektin, enzim harici reaksiyonda küçük miktarda metan salmaktadır.

Elma, erik ve portakal bol miktarda pektin içerir.

Kiraz, çilek gibi yumuşak meyvelerde pektin az bulunur.

Ticari kullanımda pektin meyve kabuğu rendesi ya da meyva içeriğine sıcak su eklenerek elde edilir.

Pektin sıcak suda erir ve etanol eklenerek jel olarak çökmesi sağlanır.

Ev reçeli ve fabrikada üretilen reçel arasındaki yoğunluk farkı pektinden kaynaklanır. Üretim yapılan reçellere dışarıdan ayrıca pektin eklenir daha kıvamlı olması için. Pektin ise bir katkı maddesi değildir. Bütün meyvelerde bulunan bir polisakkarittir.

* Limon pektini nasıl yapılır?

10-15 adet limonun sarı kabuğu soyulup içindeki beyaz kısım rendelenir.

Yaklaşık 0,227 gram oluyor.

4 çorba kaşığı limon suyu eklenir. 1 saat bekletilir.

Yarım litre su eklenir. Yine 1 saat beklenir. 10 dakika kaynatılır.

Sıkılarak tülbentten süzülür ve steril bir kavanoza konulur.

* Elma pektini nasıl yapılır?

2 buçuk kg yeşil ekşi elmanın kabukları soyulur, rendelenir.

Elma kabukları, rendesi ve çekirdekleriyle beraber bir tencereye konur ve üzerini geçecek kadar su ile doldurulur.

Suyun yarısı buharlaşıncaya kadar kaynatılır.

Bir akşam bekletilerek tülbentten sıkmadan süzülür.

Süzüntü jel kıvamına gelene kadar kaynatılır ve steril kavanoza konulur.

TURUNÇ PEKTİNİ

Turunçgillerin kanser açısından faydası

Turunçgillerin kanser açısından faydası

Turunçgillerin kabuk ve posalarından elde edilen modifiye turunçgil pektini (MCP), kanser hücrelerinin kümelenme gücünü bloke ediyor, vücudun diğer bölgelerine yayılma riskini azaltıyor...

Modifiye turunçgil pektini (MCP), turunçgillerin kabuk ve posalarından elde edilen kompleks bir şeker. Bu pektin; galaktoz içeren, kısa karbonhidrat zincirleri bakımından zengindir. Bu kısa zincirler, uzun zincirli normal pektinlere göre suda daha kolay çözünür, ayrıca vücut tarafından daha kolay özümsenir ve kullanılır. MCP'nin; metastaz yani kanserli hücrelerin bir tümörden vücudun diğer bölgelerine yayılması riskini azalttığı düşünülmektedir. Metastazın meydana gelebilmesi için kanser hücrelerinin önce kümelenmesi gerekir. Kanser hücrelerinin üzerinde 'galektin' adı verilen protein molekülleri ortaya çıkar. Ne kadar çok galektin varsa, kanser hücrelerinin kümelenmesi ve metastaz yapması da o kadar kolay olur.

7 HASTADAN 4'ÜNDE GERİLEME

Yapılan ön araştırmaya göre; MCP galektinlere bağlanarak kanser hücrelerinin kümelenme ve yayılma gücünü bloke ediyor. MCP, kanseri önlemede büyük bir role sahip olmasa da, kullanılabilecek doğal yollardan biridir. Laboratuvar çalışmaları, MCP'nin en iyi kullanım alanının; meme kanseri, prostat kanseri, akciğer kanseri ve melanomda yayılmanın önlenmesi olduğu sonucunu çıkarıyor. İnsanlarda bu konuda henüz çok fazla veri elde edilemezken, yapılan az sayıdaki çalışmadan birinde, prostat kanserli 7 hastadan 4'ünde MCP'nin kanserin büyüme hızını azalttığı kanıtlanmıştır. MCP tozu, suda veya meyve suyunda karıştırılarak çözülür. Evinizde 1 portakal, 1 limon, 1 mandalina ve 1 turunç kabuğunu mikserde çekebilir, içine 1 çanak bal katarak elde edebilirsiniz. MCP kesinlikle güvenilir bir maddedir.

ETKİLİ BİR ANTİOKSİDAN TAKVİYESİ

Vücudu kansere karşı koruma yollarından birinin yüksek lif içerikli beslenmek olduğu biliniyor. Daha koruyucu bir etki için Ip6 ve inositol içeren takviyeler kullanmak da bu diyet sistemini destekleyebilir. Ip6, tahıl ve baklagillerde kalsiyum, magnezyum ve potasyum ile protein moleküllerine bağlanarak tuz oluşturur. Vücut bu kompleksi özümsemekte güçlük çeker. Çalışmalar, saf Ip6'dan yararlanma oranının, besinlerde bulunan Ip6'dan daha yüksek olduğunu ortaya koyuyor.

HÜCRELERİ UYARIYOR

İlave inositol ile birlikte alınması, Ip6'nın kanserle savaşan özelliklerini artırabilir. İnositol, Ip6 molekülünün 'belkemiğini' oluşturan vitamin benzeri bir maddedir. Çalışmalar, Ip6-inositol kombinasyonunun etkili bir antioksidan olduğunu ve bağışıklık fonksiyonunu güçlendirdiğini gösteriyor. Bu kombinasyon özellikle, doğal öldürücü hücreler olarak bilinen akyuvarların aktivitesinin uyarılmasında yararlı oluyor. Ip6 ve inositol ilavesi, doğal öldürücü hücrelerin öldürme içgüdülerini artırıyor. Laboratuvar çalışmaları, Ip6-inositol kombinasyonunun başta meme, prostat, akciğer, deri ve beyin kanserleri ile lenfoma ve lösemi dahil olmak üzere hemen hemen tüm kanser türlerine karşı engelleyici etkiler taşıdığını gösteriyor. İnsanlı çalışmalardan elde edilen bir sonuç ise henüz yok.

Pektin

Pektik maddeler grubundan kolloidal özellikte bir karbonhidrat bileşiği olan pektin, yüksek bitkilerin hücreleri

arasında ya da hücre duvarlarında bulunan bir maddedir.

Genellikle bitki dokularının çoğunda ve tüm olgunlaşmamış meyvelerde suda çözünmeyen protopektin şeklinde bulunur.

Meyvenin olgunlaşması ile beraber protopektin suda çözünür hâle dönüşür. Jel oluşturma özelliğinden dolayı pektin reçel marmelat teknolojisinde önemlidir.

Bazı meyvelerin yapısında doğal olarak pektin ve asit bulunmaktadır. Bu meyveler şeker ile pişirildiğinde jel oluşumu sağlanır. Yapısında yeterli miktarda pektin bulunmayan meyvelerden jel oluşumu sağlanmak istendiğinde ayrıca pektin ilavesi gereklidir.

Pektin jeli oluşturmada aşağıda belirtilen hususlar önemlidir:

Ø Kullanılan pektinin miktarı ve niteliği: İyi bir jel oluşturmada ortamda % 1

oranında pektin bulunmalı, bulunan pektinin esterleşme derecesi yüksek

olmalıdır. Pektin moleküllerinin uzun zincirlerden oluşması iyi bir jel oluşumu

için gereklidir. Bunun yanı sıra suda çözünebilmelidir.

Ø Ortamın pH derecesi: Pektin jeli oluşturmada ortamın pH derecesinin iyi bir

jel oluşumu için 2.8–3.2 arasında olması sağlanmalıdır. Bu nedenle üretimde pH

derecesi kontrol altına alınmalı, gerektiğinde asit ilavesi yapılmalıdır. Eğer pH=

2.8' in altına düşerse pektin jeli sulanarak sineresis denilen cıvıklaşma durumu

görülür.

Ø Şeker konsantrasyonu (ortamın kuru madde konsantrasyonu) : İyi bir jel

oluşumunun sağlanmasında ortamdaki kuru madde miktarının yani şekerin %

65 civarında tutulması gereklidir.

Genellikle gıda endüstrisinde pektin üretiminde ham madde olarak turunçgil kabukları

(portakal, limon, greyfurt vb.) ile az miktarda elma posaları, ayva kullanılmaktadır. İşlenen

ham maddelerden sıvı ya da toz pektin elde edilmektedir.

Gıda endüstrisinde kullanılan sıvı ya da toz pektinin özelliklerinin iyi bilinmesi, doğru

ve etkili kullanılması önemlidir. Bu amaçla kullanılan pektinin jel derecesi iyi bilinmeli,

istenilen standartta bir üretim için pektinin jel derecesi saptanarak buna uygun şeker miktarı

kullanılmalıdır.

Pektinin jelleşme süresi de bilinmesi gereken bir başka husustur. Pektinler genel olarak

hızlı ve yavaş jelleşme durumuna göre iki grupta incelenir. Hızlı jelleşen pektinler yüksek

sıcaklıkta dolum yapılan reçellerde tercih edilmektedir. Bu şekilde taneler tüm ürüne

dağılarak jel oluşturmaktadır. Yavaş jelleşen pektin ise pişirilen ürünün belli bir dereceye

kadar soğutulup ambalajlandığı durumlarda tercih edilmektedir. Büyük ambalajlara

doldurulan ürünlerde önce belli bir dereceye kadar soğutma sonra dolum yapıldığından yavaş

jelleşen pektin kullanılmaktadır.

Unutulmamalıdır ki pektin, reçel ya da marmelat teknolojisinde az ya da çok mutlaka

kullanılmalıdır. Kullanılacak pektin miktarı saptanırken meyvenin özellikleri, pişirme

yöntemi, şeker miktarı vb. hususlar dikkate alınmalı ön denemelerle sağlıklı reçete tespit

edilmelidir

1 Şubat 2012 Çarşamba

malatya buğday hububat ürünleri

BULGUR YAPIMI

Bulgurluk buğday, yörede “sarıbursa” denilen kırmızı, sert buğdaydan olur Buğday kalburlardan elenir

Buğday kalburlardan elenir Elendikten sonra suda yıkanır, kara kazanlarda hedik yapılır

Elendikten sonra suda yıkanır, kara kazanlarda hedik yapılır Evin damına serilen bezler üzerinde kurutulur

Evin damına serilen bezler üzerinde kurutulur Sonra içindeki ot tohumları vb

Sonra içindeki ot tohumları vb temizlenir

temizlenir Daha sonra değirmene götürülerek, dinkte döğdürülür, kabuğunun çıkması sağlanır

Daha sonra değirmene götürülerek, dinkte döğdürülür, kabuğunun çıkması sağlanır Savrulur ve öğütülür, “bulgur” adını alır

Savrulur ve öğütülür, “bulgur” adını alır Eve getirilen bulgur, kalburlarla savrulur, savrulma sonucu çıkan kepekli bulgura “pıtpıtı” veya “pıtik” denilir

Eve getirilen bulgur, kalburlarla savrulur, savrulma sonucu çıkan kepekli bulgura “pıtpıtı” veya “pıtik” denilir Sonra bulgur elenerek boylara ayrılır:

Sonra bulgur elenerek boylara ayrılır:

1- Baş bulgur (iri bulgur, irinti) : Dolma yapımı, batırma, pilav ve tevek sarmasında sıklıkla tercih edilir

2- Orta bulgur : Pilav vb de tercih edilir

de tercih edilir

3- Düğür (düğürcek, simit, sümüt) : Bulgurun en ufağıdır Özellikle yaşlılar, dişi kalmayanlar simit bulgurdan yapılmış pilavı tercih ederler

Özellikle yaşlılar, dişi kalmayanlar simit bulgurdan yapılmış pilavı tercih ederler Düğürden kısır, çiğ köfte de hazırlanır

Düğürden kısır, çiğ köfte de hazırlanır

4- Pıtpıtı (pıtik) : Pıtpıtı çorbası yapıldığı gibi, hayvanların yemlerine de katılarak değerlendirilir

5- Bulgurun ölüsü : Bulgur elenirken baş bulgurdan daha iri, genellikle haşlanmış buğdayın ikiye bölünmüşü en üstten el ile toplanarak ayrılır Buna bulgurun ölüsü denilir

Buna bulgurun ölüsü denilir Pilav yapımında kullanıldığı gibi baş bulgura karıştırılarak da kullanılır

Pilav yapımında kullanıldığı gibi baş bulgura karıştırılarak da kullanılır